安达发C1功能模块明细清单

| 部门 | 模块 | 功能 | 功能说明 |

| 文档 | 文档管理 | 支持多种格式 | ● 可管理CAD、Pro/E、Word、Excel、PDF、图片、视频、音频等任何格式的电脑文档图档 |

| 目录权限管理 | ● 严格的目录与文件操作权限,只有特定授权的人员才能对特定目录文件执行特定的动作操作。 | ||

| 动作日志记录 | ● 详细记录文档的每次操作动作,包括哪个人什么时间对那个文档执行了什么操作等历史记录 | ||

| 文件多版本管理 | ● 永久保存每个文档的所有历史版本变更,任何时间都可查看每个文档的之前任何时间的当时版本的内容。 | ||

| 超级回收站 | ● 超级回收站,除了超级管理员,其他任何人都无法真正删除任何文档,并且任何时间都可从回收站中恢复已删除的文件 | ||

| 动作日志查看 | ● 动作日志随时统计查看过去某段时间,哪些人对哪些文件执行了哪些操作可用于防范部分人批量导出下载有权限的文件 | ||

| 文档多级权限审核 | ● 文档审核权限管理 一个文档经过提交、审核、发布这3级动作完成正式发布,每个用户可授权只能看到或操作某些状态的文档. | ||

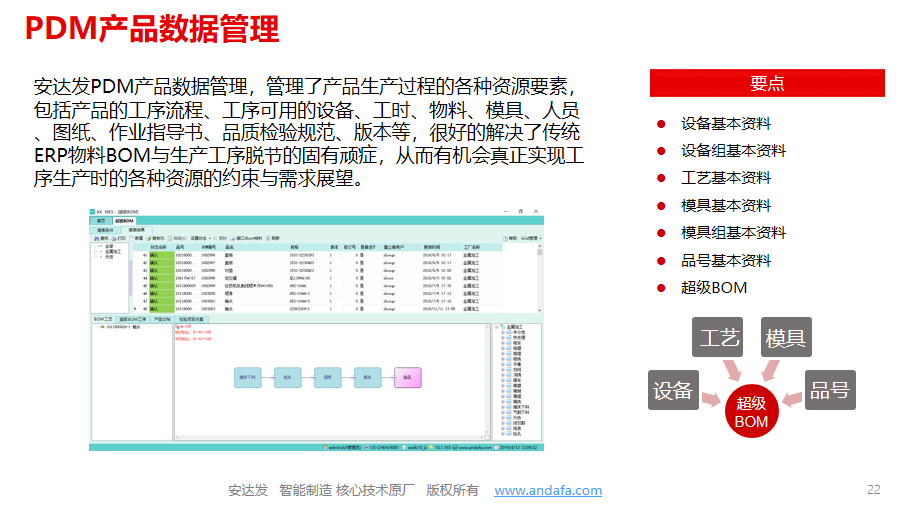

| 工程研发 | 产品工艺数据管理 | 设备基本资料 | ● 设备的基本资料查看、新建、编辑、删除。 |

| 设备组基本资料 | ● 将相同的设备维护成一个资源组 | ||

| 模具基本资料 | ● 模具工装夹具基本资料查看、新建、编辑、删除。 | ||

| 模具组基本资料 | ● 相同的模治具维护成一个模治具组 | ||

| 工艺基本资料 | ● 工艺基本资料查看、新建、编辑、删除。 | ||

| 品号基本资料 | ● 产品的基本资料查看、新建、编辑、删除。 | ||

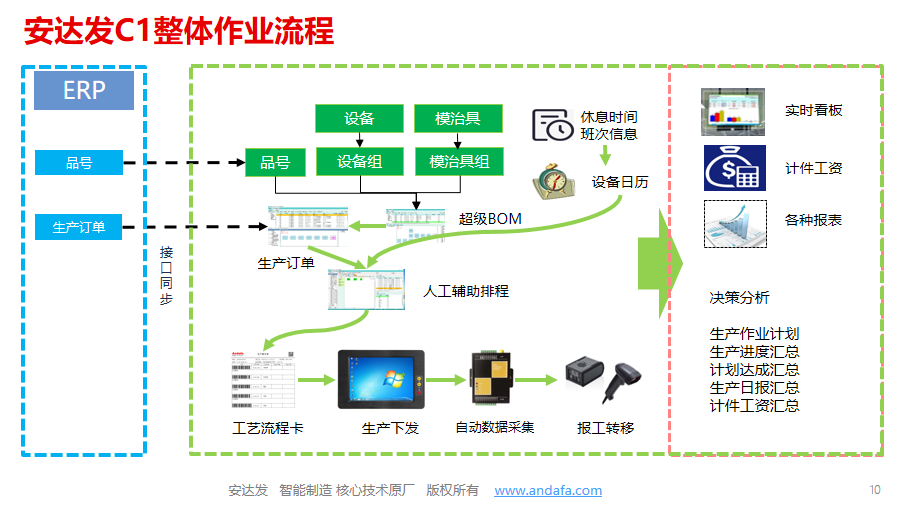

| 接口读取ERP品号资料 | ● 接口读取ERP品号资料到C1。 | ||

| 超级BOM | 产品工艺流程包含产品的加工工艺流程、工序、工时、设备、模治具、物料、图纸作业指导。 | ||

| 生管 | 生产订单 | 生产订单总控台 | 生产订单新建编辑删除。 |

| 接口读取ERP生产订单 | ● 接口读取ERP生产订单到C1。 | ||

| 重新生产工艺 | ● 重新生成生产单的工艺树,同步超级BOM的工艺资料工序、设备、模具、物料等相关信息。 | ||

| 工序临时调整 | ● 生产订单工序临时顺序调整增减工序维护操作 | ||

| 生产订单工艺流程卡打印 | ● 按照生产单内容与工艺流程,设计的格式打印输出工艺流程卡,打印格式可配置调整,支持一维码、二维码。 | ||

| 生产单工序列表 | ● 维护生产单工序资料 | ||

| 工序设备 | ● 维护生产单工序用到的设备 | ||

| 工序模具 | ● 维护生产单工序用到的模具 | ||

| 工序文档 | ● 维护生产单工序的文档 | ||

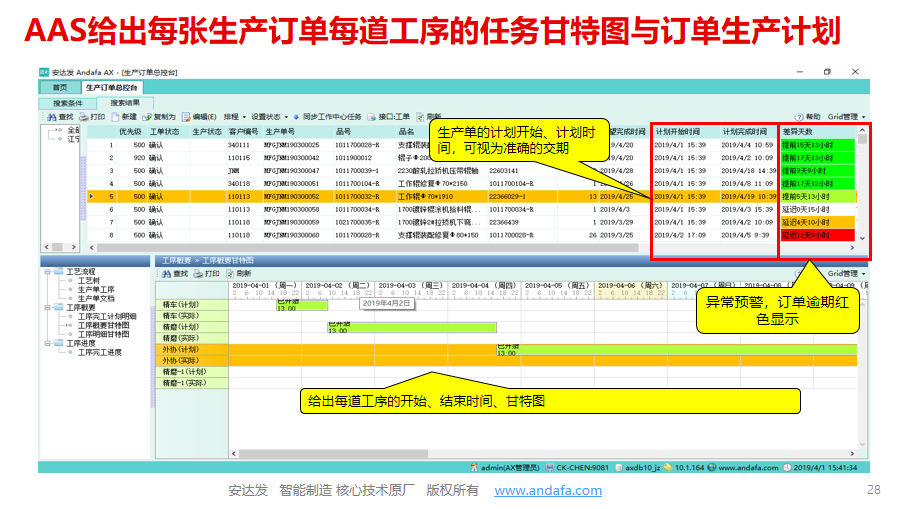

| 工序概要甘特图 | ● 工序概要及明细甘特图 | ||

| 工序进度表 | ● 生产订单实时完工进度查询,每张生产单每道工序的最早开始时间、结束时间、已完成合格品数、已完成报废品数。 | ||

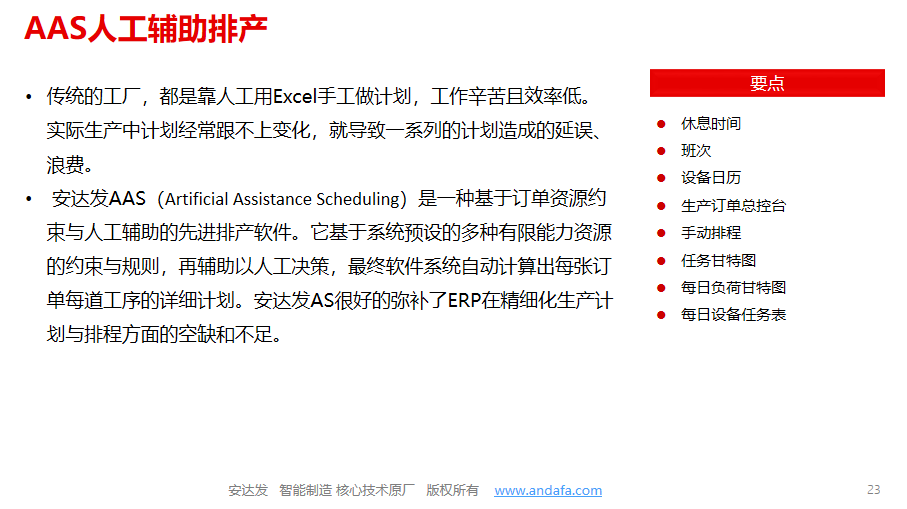

| 生管 | 生产排产 | 班次 | ● 维护设备的每天上下班时间 |

| 休息时间 | ● 维护班次的休息时间 | ||

| 设备日历 | ● 维护设备在某一时段内每天每个班次中的工作时间。 | ||

| 设备日历(定时外包式) | ● 针对定时外协设置工作日历。 | ||

| 可视化排产--设备手动排程 | ● 查看每台设备未来每天的已排计划负荷可用时间等 | ||

| ● 系统自动带出生产订单工序未分配的数量 | |||

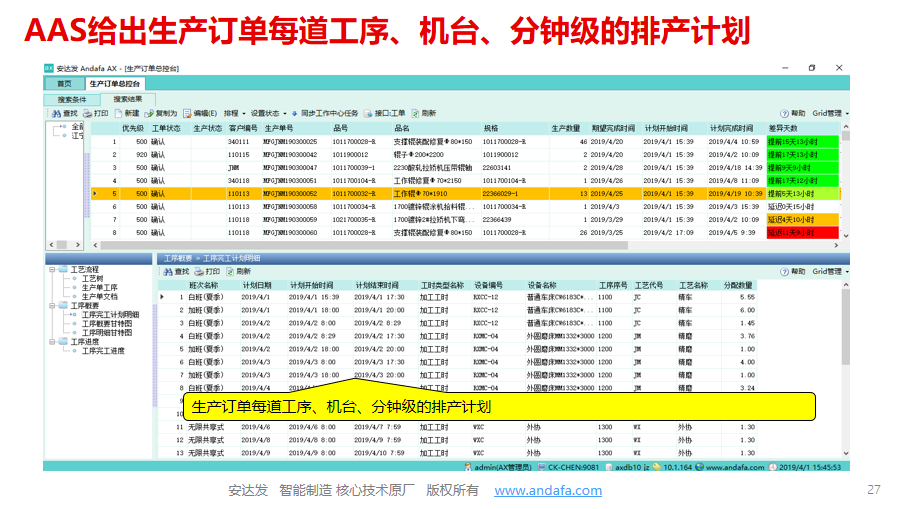

| ● 人工选择未分配工单工序任务,拖拉放至推荐设备,系统自动根据订单数量、设备工作日历,生产前置时间、生产节拍、生产标准产量、后置时间、转移时间等信息,计算出加工开始时间,完成时间,形成生产任务甘特图、设备负荷甘特图、生产订单每道工序机台分钟级的排产计划。 | |||

| 可视化排产--计划任务平移 | ● 根据实际报工与当前时间,对所有机台的未完成任务进行整体平移,已经滞后的推后,已经提前完成的提前。 | ||

| 可视化排产--任务甘特图 | ● 可查看每道工序的开始时间、结束甘特图 | ||

| 可视化排产--每日负荷甘特图 | ● 每日设备负荷甘特图 | ||

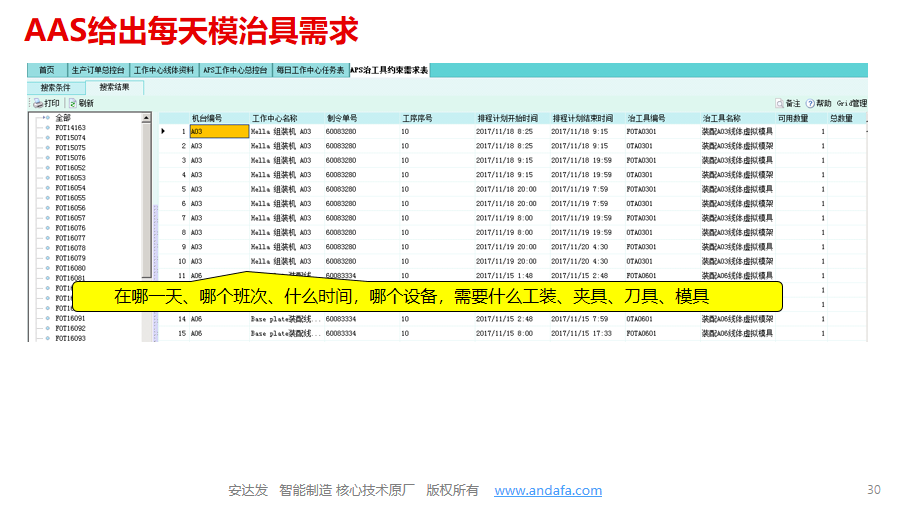

| 可视化排产--计划任务表 | ● 机台产线的每天详细作业计划:在哪一天哪个班次什么时间,哪个设备,做哪张生产单,哪道工序多少数量,多少工时 | ||

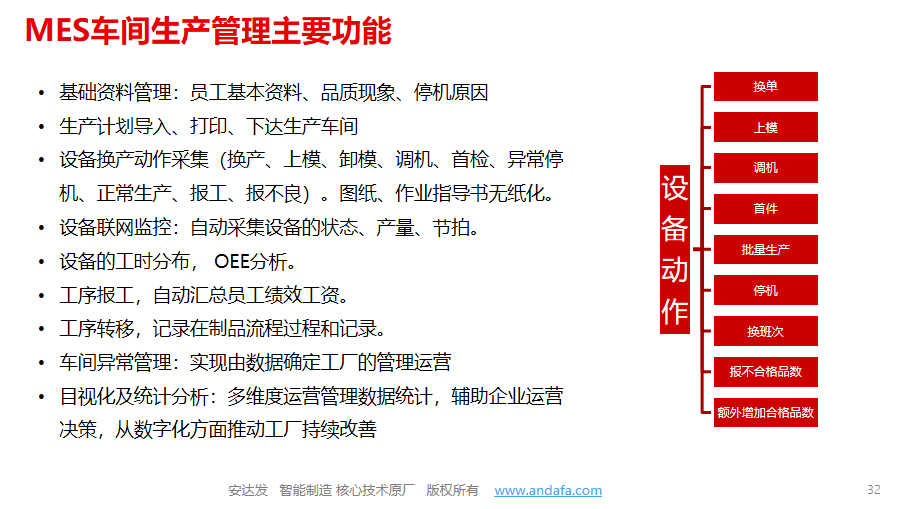

| 车间生产 | 基础资料 | 品质现象 | ● 品质现象基础资料 |

| 员工基本资料 | ● 员工的基本资料,包括:员工编号、姓名、刷卡ID、所属工厂、部门、线别、职位、班次、名称、人力成本单价、岗位类型、岗位补贴、工种补贴、其他补贴、入厂时间等 | ||

| 设备异常停机原因 | ● 维护设备异常停机原因 | ||

| 动作基本资料 | ● 动作基本资料的新建编辑删除。 | ||

| 动作权限组 | ● 岗位操作人员的动作权限分配。 | ||

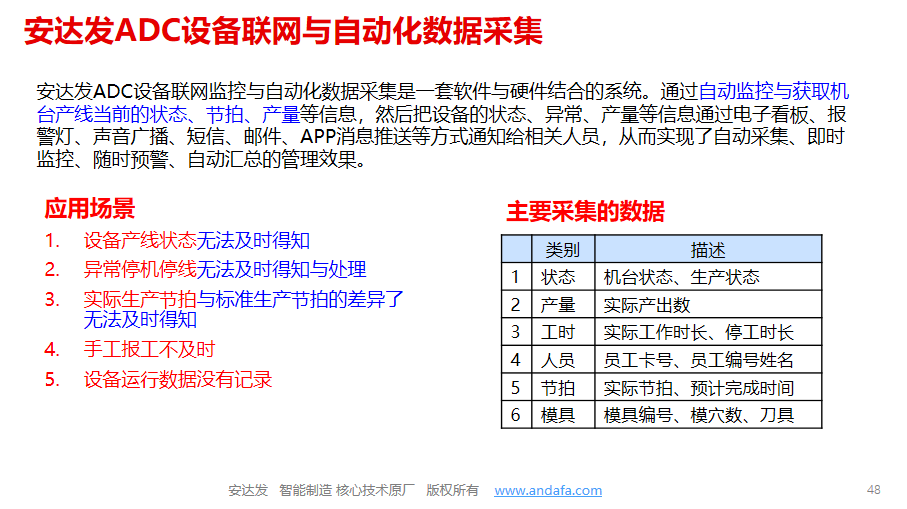

| 智能终端基本资料 | ● 终端基本资料新建编辑删除 ● 终端关联对应的设备采集器 |

||

| 工序生产 | 设备排产计划 | ● 每台设备每个班次的排产计划。可从Excel导入。 | |

| 抢单 | ● 如果没有维护设备每个班次的排产计划,则可手工抢单,获取本设备可做的生产订单工序任务。 | ||

| 换单 | ● 指定当前设备所生产的生产订单和工序。 | ||

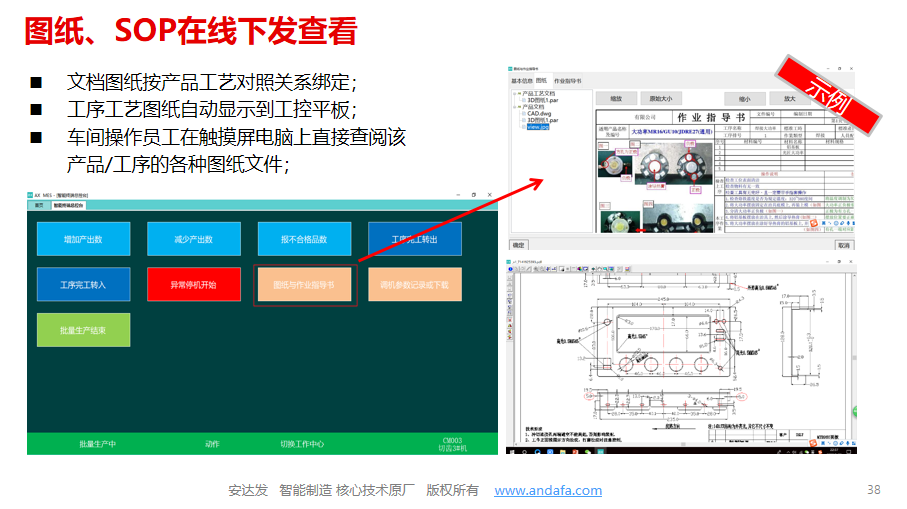

| eSop电子作业指导书 | ● 自动根据当前工位所生产的工单工序工位,显示出对应的电子作业指导书SOP、图纸、操作说明等。 | ||

| 新生产批 | ● 给当前设备设定新的生产批,从此刻开始,本设备所有的记录都跟随这个生产批。 | ||

| 上模开始 | ● 记录上模开始时间、人员、所用模具。 | ||

| 上模结束 | ● 记录上模结束、人员。 | ||

| 修改模穴数 | ● 记录修改模穴数、人员。 | ||

| 卸模开始 | ● 记录卸模开始时间,人员、模具。 | ||

| 卸模结束 | ● 记录卸模结束时间、人员、模具。 | ||

| 调机开始 | ● 记录调机开始时间、人员。 | ||

| 调机结束 | ● 记录调机结束时间、人员。 | ||

| 首件检查开始 | ● 记录首件检查开始时间、人员。 | ||

| 首件检查结束 | ● 记录首件检查结束时间、人员。 | ||

| 批量生产开始 | ● 批量生产开始、时间、人员。 | ||

| 批量生产结束 | ● 批量生产结束、时间、人员。 | ||

| 增加产出数 | ● 增加产出数、时间、人员。 | ||

| 减少产出数 | ● 减少产出数、时间、人员。 | ||

| 报不合格品数 | ● 报不合格品数、时间、人员。 | ||

| 巡检 | ● 工序巡检。 | ||

| 工序完工检验 | ● 工序完工检验。 | ||

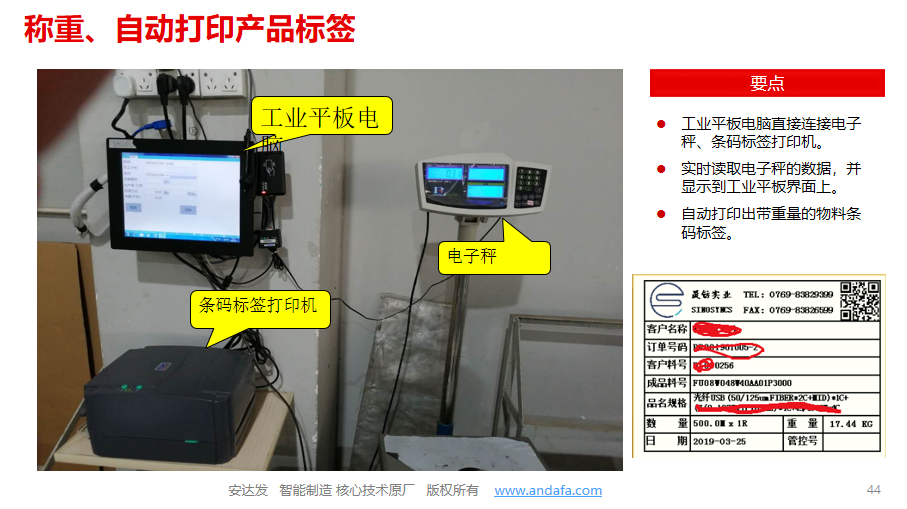

| 打印生产订单产品标识卡 | ● 根据生产订单,产生并打印完成品的物料标识卡,含条码或二维码。主要内部包括:生产订单号、品号、品名、规格、数量。 | ||

| 打印工序完工品物料标识卡 | ● 根据工序完工报工记录,产生并打印工序完成品的物料标识卡,含条码或二维码。主要内部包括:生产订单号、生产批号、品号、品名、规格、数量、生产设备、所在中转仓、目标工序。 | ||

| 工序完工品转出到中转仓 | ● 扫描工序物料标识卡,记录工序完工转出时间、搬运工、从哪个人员、转到哪个仓库、交接人员、数量(数量存在不确定性,可选择手录)。 | ||

| 工序完工品转入到设备 | 扫描工序物料标识卡,记录工序完工转入投料时间、搬运工、从哪个人员、转到哪个人、哪台机、哪道工序。 ● 材料超有效期报警,违反先进先出报警。 ● 不同型号产品可识别报警(防混料) ● 工序流程识别报警(跳工序) |

||

| 工序在制品超节拍时间查询报警 | ● 在制品流转超节拍时间要求报警,对停留时间进行识别(按制程流转时间控制),超出要求报警。 | ||

| Andon按灯呼叫 | ● 产线的工位上安装按灯呼叫设备,分别对应缺料、物料异常、品质异常、人员异常等。工位操作工按本工位的呼叫开关按钮,即触发通知,并自动发布到对应安灯看板上,还可以把工位3色灯激活闪烁。通过复位呼叫按钮,可消除安灯呼叫信息。 | ||

| 异常停机开始 | ● 异常停机开始时间、人员。 | ||

| 异常停机结束 | ● 异常停机结束时间、人员。 | ||

| 换班次 | ● 白班、晚班切换。 | ||

| 设备时段记录查询 | ● 上模开始时段、上模结束时段、修改模穴数时段、卸模开始时段、卸模结束时段、调机开始时段、调机结束时段、员工自检完成时段、首件检查开始时段、首件检查结束时段、批量生产开始时段、批量生产结束时段、增加合格品数时段、减少合格品数时段、报不合格品数与现象时段、巡检时段、异常停机开始时段、异常停机结束时段、异常停机处理时段、正常停机开始时段、正常停机结束时段、换班次时段、设备空闲工时分析、设备上模工时分析、设备调机工时分析、设备首件工时分析、设备卸模工时分析、设备异常停机工时分析、设备量产时间分析、 | ||

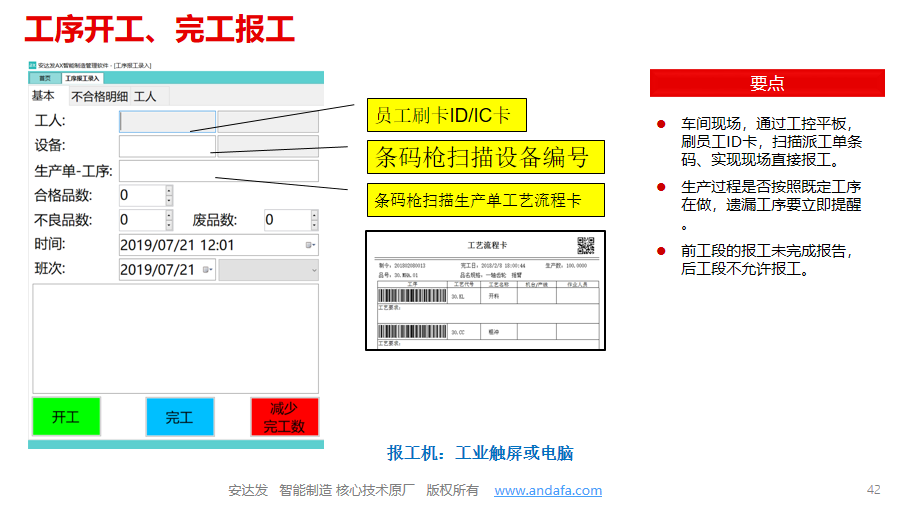

| 工序报工录入 | 工序开始时,扫描输入员工设备生产单-工序,输入时间与班次,输入合格品数不良品数废品数等 | ||

| 工序报工记录查询 | ● 查询工序报工记录。 | ||

| 工序进度查询 | 当前每个生产订单每道工序的生产进度良品数不良品数分别多少 | ||

| 生产结束 | ● 生产结束、时间、人员。 | ||

| 追溯 | 物料追溯 | ● 在系统上实现从材料批次、内部工段批次、产品上的二维码、出货喷码批次、客户订单号等信息的正向追溯,并追溯关键设备、人员 ● 在系统上实现从客户订单、出货箱信息到产品二维码、、内部工段批次、材料批次等信息的反向追溯,并追溯关键设备、人员 |

|

| 仓库 | 供应商来料条码化 | 接口读取SCM物料条码 | ● 从SCM中读取物料条码信息到C1中。 |

| 接口读取ERP外购入库单 | ● 针对供应商不使用SCM在线打印条码标签的,需要把ERP中的外购入库单同步给到C1。 | ||

| 1. 根据供应商来料检验合格后产生条码标签。 | ● 根据供应商来料检验合格单产生与打印供货商来料的包装条形码标签。 ● 仓库人员贴好这些标签在最小包装物上,用于未来的扫描领料与追溯。 |

||

| 物料标签查询 | ● 材料的最小追踪包装均贴有二维码。 ● 二维码内容:名称(规格)、内部编码、批次、数量、供应商生产日期、到货日期、保质期、检测合格/免检材料。 |

||

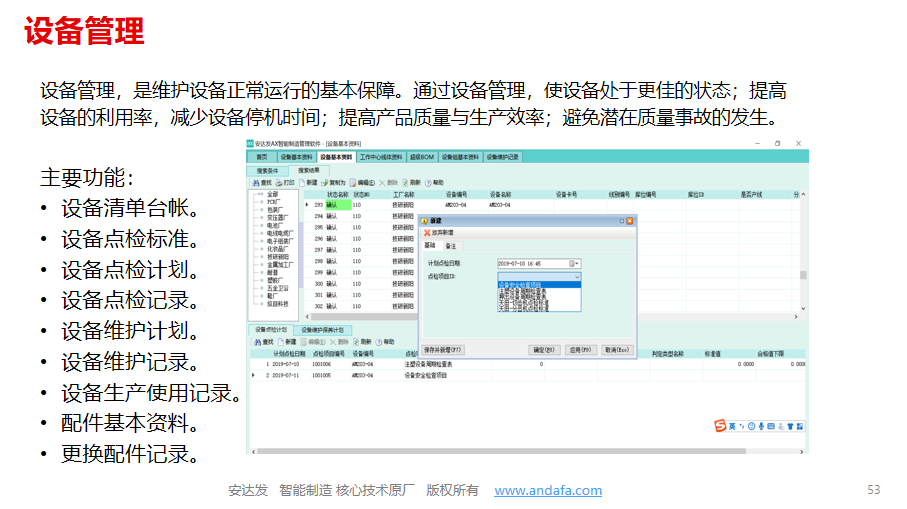

| 设备管理 | 设备管理 | 设备基本资料 | ● 设备台帐基本资料 |

| 设备点检计划 | ● 设备点检计划 | ||

| 设备维护保养计划 | ● 设备的维修保养时间段、保养内容、保养人员、保养时是否停用 | ||

| 设备组基本资料 | ● 将相同的设备维护成一个资源组 | ||

| 设备点检标准 | ● 维护设备的点检状态点检项目点检标准明细适用设备等 | ||

| 设备点检标准明细 | ● 点检标准明细 | ||

| 设备点检记录 | ● 设备点检记录 | ||

| 设备维护记录 | ● 设备维护保养记录 | ||

| 设备维护更换零件 | ● 查看维护设备更换的零件 | ||

| 设备生产使用历史记录 | ● 查看设备的使用历史记录 | ||

| 设备异常记录 | ● 设备异常原因记录 | ||

| 模具管理 | 模具管理 | 模具基本资料 | ● 模具基本资料台账,包括模具编号、模具名称、所属分厂等。 |

| 模具设备组 | ● 模具可用的设备组。 | ||

| 模具维护保养计划 | ● 模具的维护保养计划包括维修开始结束时间维修保养项和维修期间模具是否停用 | ||

| 模具配件 | ● 维护模具配件基本资料 | ||

| 模具更换零件记录 | ● 模具更换零件记录 | ||

| 模具组基本资料 | ● 相同用途的模治具维护成一个模治具组 | ||

| 模具维修保养计划 | ● 模具的维护保养计划包括维修开始结束时间维修保养项和维修期间模具是否停用 | ||

| 模具维护保养记录 | ● 模具的维护保养记录,包括保养时间段保养内容保养人员 | ||

| 模具更换零件记录查询 | ● 查询模具更换零件记录 | ||

| 模具使用记录 | ● 模具生产使用历史记录查询:查看到该模具用到了哪些产品上查看该模具在什么时间完成了哪些生产单的哪些工序多少数量 | ||

| 模具寿命预计 | ● 系统自动统计模具的新增寿命,来得到模具的实际寿命 | ||

| 计件绩效工资 | 计件绩效工资 | 员工计件工资明细 | ● 员工的报工产生计件收入的明细 |

| 员工计件工资每日汇总 | ● 员工的每日计件收入的汇总 | ||

| 员工计件工资每月汇总 | ● 员工的每月计件收入的汇总 | ||

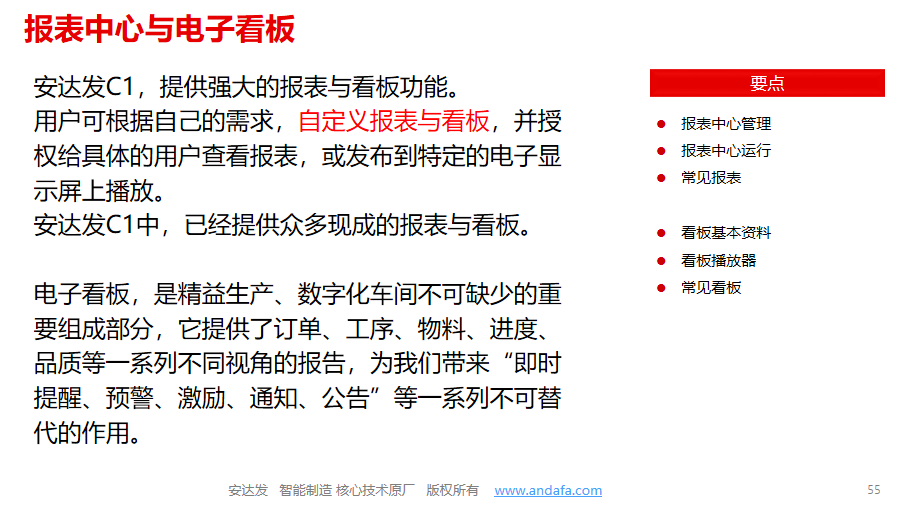

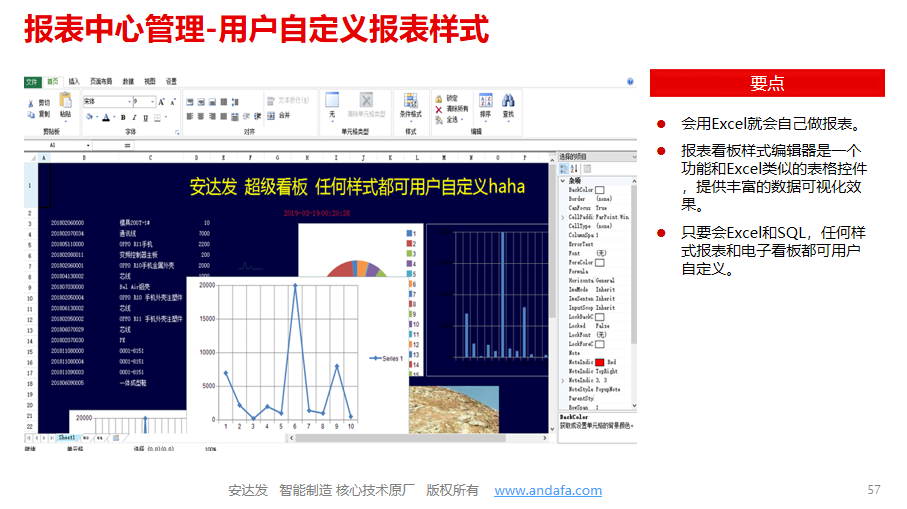

| 报表 | 报表 | 自定义报表 | ● 在报表中心管理自定义报表、报表数据源、权限 |

| 自定义打印格式 | ● 报表中心管理自定义打印格式 | ||

| 报表中心运行 | ● 只显示当前用户权限的报表 | ||

| 生产日报表 | ● | ||

| 生产不良率统计明细列表(每天) | ● | ||

| 生产不良率统计明细列表(每月) | ● | ||

| 超期未完工产品汇总列表 | ● | ||

| 未开工生产订单统计列表 | ● | ||

| 未完工产品汇总明细列表 | ● | ||

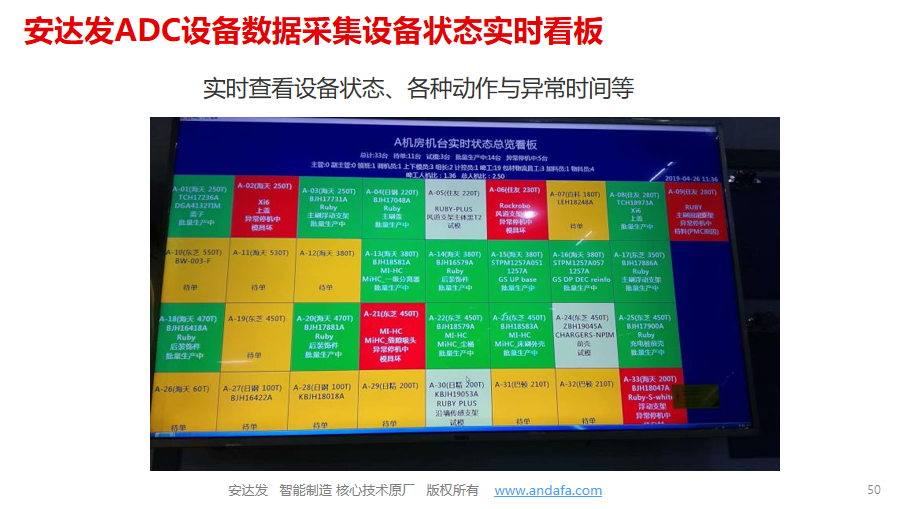

| 设备当前状态 | ● | ||

| 设备每天稼动率 | ● | ||

| 设备每天产量 | ● | ||

| 设备利用率 | ● | ||

| 产量图表 | ● | ||

| 设备负荷分析报表 | ● | ||

| 设备OEE分析报表 | ● | ||

| 电子看板 | 电子看板 | 看板基本资料 | ● 自定义看板的名称看板程序看板数据来源 |

| ● 自定义看板标题格式看板显示字段格式等 | |||

| 看板播放器 | ● 自定义该电子看板组显示哪些看板程序 | ||

| ● 看板程序的播放顺序停留时间刷新间隔时间等进行了定义 | |||

| 设备状态总览看板 | ● | ||

| 设备计划与实际看板 | ● | ||

| 设备异常看板 | ● | ||

| 设备品质异常看板 | ● | ||

| 设备异常停机看板 | ● | ||

| 系统管理 | 系统管理 | 常用代码 | ● 常用代码管理所有常用代码,如单位等 |

| 首选项参数 | ● 首选项参数 管理系统中首选项参数,可设置每个首选项页面的对应权限 | ||

| 系统运行日志 | ● 系统运行日志用于查看系统中所有服务器端程序的执行的日志记录 | ||

| 权限 | ● 权限基本资料、用户的权限。 | ||

| 权限组 | ● 权限组也叫角色,是代表某一类具有每一组权限的集合。用户操作权限:用户所属的权限组 | ||

| 用户 | ● 维护系统登录的用户基本资料。包括用户编号、名称、状态、密码、有效日期、每天登入时段。 |