制造企业如何着手MES系统的规划实施?

随着生产企业信息化的发展,越来越多的企业发现ERP等系统无法全面的管理与提升企业的制造水平,生产制造信息化成为最薄弱的环节。随着国外先进制造技术的不断引入,并在市场需求的基础上加以提高和完善,自动化技术在制造业得到了广泛的应用,也极大的促进了MES系统的广泛应用。

很多制造企业开始关注实现生产过程中的实时采集、提高生产排产的效率、实现制造过程的追溯、提升工人与设备的绩效、保证产品质量等问题,而MES利用先进的网络通信技术,将自动化技术与企业管理系统有机结合,作为打开生产过程黑箱、连接ERP与车间管理的系统,针对提升企业的制造水平、管理水平、安全生产、质量控制和节能降耗等诸多方面,越来越多得到制造企业的关注和认可,并将MES系统的应用纳入信息化发展规划的重要环节之中。

那么,怎么样合理的对MES系统进行规划实施呢?下面我们来分析一下。

制造企业生产过程管控痛点

制造企业中往往面临着诸多的痛点,车间现场到底是什么状况?如何实现现场数据的实时自动采集?生产计划如何合理的安排?生产计划的执行是否到位?设备的运行状态如何?物料如何管理控制以及预警?紧急情况车间响应速度如何提升?产品的质量如何快速追溯?产品的追溯体系是否完善?

.......

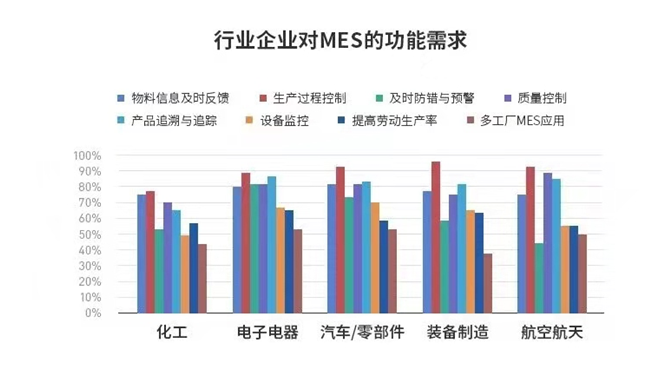

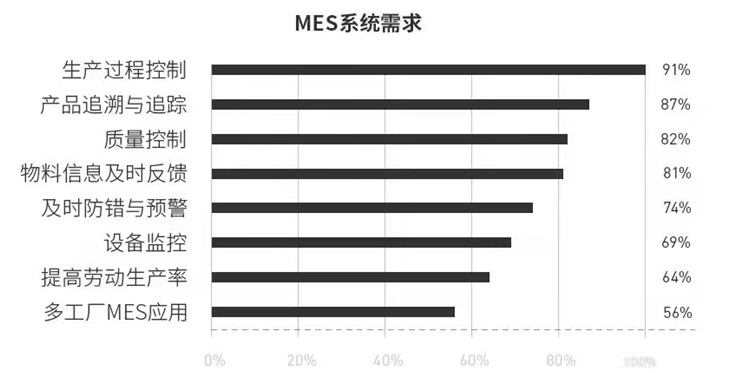

当前,在制造企业信息化的发展中,企业实施MES系统主要考虑对产线的管控、生产过程的透明以及对制造质量的提升等这些方面,因此,实现生产过程控制、产品追溯与追踪、质量控制、物料信息及时反馈、及时防错与预警是企业实施MES系统的主要核心需求。需求统计:

MES系统提供了企业与供货商之间双向沟通所需的生产信息。在许多工厂中,全厂管理的功能目前仍然由文件和人工系统进行,通常由有经验的人员执掌着工厂生产效益的钥匙。在大多数运行中,人工系统和有经验运行人员的判断总是起着重要作用。但是,市场要求产品的品种和数量经常发生变化,靠人工和经验调整生产显然效率低、反应慢、缺乏竞争力。而人工系统也不可能适应产品、工艺、技术和用户要求日趋加速的变化。由于生产运行变化如此迅速,要求MES的信息及时性以分甚至秒的速度进行反应,此时光靠人工系统恐怕不行。

MES制造执行系统打通了企业计划层和生产车间过程控制层之间的隔阂,是制造过程信息集成的纽带。MES制造执行系统通过制造过程的整体优化来助力企业实现完整的闭环生产,同时也改善了准时交货率、库存周转率、设备的回收率、边际贡献、现金流量绩效等等,从而达到“降本增效”的目的。

通过有效的实施MES系统,可以贯通从采购到售后服务的全制造流程,透明化生产,提升企业各部门协同效率,真正实现数字化制造工厂,可获得效益:

(1)防错预警管理,柔性制造。通过系统的实时过程监控和指导,自动防错、纠错,帮助企业防范质量风险;精细化/智能化派工,派工到产线、机台、工位、人员,支持同一生产线上不同产品型号的同时生产(混流生产),支持多品种、小批量的柔性生产模式,实现弹性与柔性制造;

(2)全制程质量管控,改善品质,降低不良率。实时现场信息收集与分析,有助于实时了解问题发生的原因并立即改正,降低不良率;全面、准确的数据分析,能使质量管控有的放矢,质量事件、质量成本、缺陷定位改善、质量标准制订等方面管理水平稳步提升;

(3)全过程追溯,构建追踪/追溯机制。全过程数据统计实时化、无纸化、无人化,清晰的供应商、批次、工位、操作工、产品/物料的关联记录,方便任意环节的前追后溯,故障定位及责任界定明确。面对质量事故或风险快速、准确反映,并为售后及质量索赔提供依据;

(4)降低生产成本,保持现场整洁。透明化生产现场,按需适时定点的物料配送,使生产线现场物料、在制品减少,保持现场整洁、干净;

(5)改善车间管理,提高企业整体响应速度。大量减少人工数据收集、统计造成的低效、差错、遗漏,车间管理时效性、针对性、效率大幅提升;制造执行过程透明化,使企业领导、管理者能够准确及时地了解车间作业情况,方便扁平化管理、快速反应。

在MES应用选型的众多核心要素中,与企业自身自动化系统的集成、行业的匹配度以及软件平台的开放性是企业MES选型所考虑的三大核心要素。

企业如何着手选型MES系统

综合以上因素,那么企业应如何选择适合自己的MES系统呢?。

一个制造型工厂的计划执行效果,有赖于MES的最终实现,要想很好提升工厂的产品最终交付效果,需要MES系统发挥关键性生产支撑的作用,与各类生产设备做好集成将大大提升MES系统的最终效果。这样才能保证系统之间不是独立化运营,使系统真正的深入运用到生产实际中,提高生产效率和企业效益。

1.对企业制造执行能力进行分析

MES是制造执行系统,为生产制造管理服务,旨在提高生产制造执行能力和水平。因此,实施MES前,首要问题是对企业现有的制造执行能力进行评估,分析自身的生产实际情况及目标需求。从制造战略、制造质量、供应链协调、信息收集、绩效管理与改进、制造与IT基础设施等角度把企业的制造执行能力成熟程度划分为劣、可、良、优、未来追求目标共5个等级。根据企业目前状况和环境对企业的要求,使用成熟度模型,对企业进行评价,找出差距,定出目标。

2.结合自身情况选择功能模块

MES系统中最重要的模块 — 生产运行管理模块的核心,即生产计划、统计与调度。生产运行的基础是设备及其运行,因此设备管理模块和数据采集和存储(实时数据库),也应是MES的基本模块。一般还有产品质量管理模块,成本管理模块,物料平衡与仓储管理模块等。企业要结合自身的实际情况,进行选择,有目标又有计划的分批次进行实施,有利于项目实施的同时还可以节约成本。

3.做好系统集成,落地应用

随着信息技术的进步,企业管理的空间、时间范围在扩大,同时管理的细度或粒度又在缩小。从宏观和微观上都要求可视化和实时化,这就需要集成技术。

- 一是做好MES各模块的集成

- 二是做好MES和PCS层面、ERP层面的集成

- 三是做好企业内部与企业外部的集成

在引入MES系统的过程中,实施是一个极其关键却经常被忽视的环节。将MES系统导入到企业的运作体系之中,企业需要先完善管理基础,根据自身情况选择“合身”的MES软件系统,而后采用科学的实施方法充分准备,才能促使MES正式运行、发挥效用。

安达发C1,源自安达发技术原厂,是安达发根据不同厂商需求,专门研制出的符合国内中小制造业的MES系统。数十年技术沉淀,上千家应用经验,安达发C1,让全世界的工厂,快速转型数字化,降本提效。它是一套数字化工厂管理软件,更是一个协同作业平台,让企业快速转向“数字化车间、数字化工厂”,为企业降低成本、提升效益。

安达发致力于提供全面、高效的企业信息化解决方案,涵盖业界最优秀的APS高级计划排产、MES制造执行和WMS智能仓储,完美实现计划、排产、执行、履约、仓储闭环,是真正意义上的软件+硬件+管理的一体化解决方案,助力制造业数字化转型,成就智能制造发展新动能,实现卓越制造。