服装智能制造:新技术背景下的MES再思考

MES作为车间生产指挥和执行控制的系统,也已经有了一段时间历史了,不应该仅仅是车间现有业务的计算机化,如何拥抱新技术、新模式,对标企业的业务需求,对MES进行再思考就是很有必要的。

1.物联网技术与MES融合的再思考

物联网肯定不是目前比较多的设备联网,设备只是一种而已,应该凡是制造生产的要素资源都是物,都应该联网,都应该在MES中进行体现。物联网也不仅仅是实物联网了,实物的状态信息反馈更新快了,应该说如果到此为止信息的通道搭建起来了,但那还只是一种纯粹技术层次的应用而已,还不能说是跟业务完全融合了。

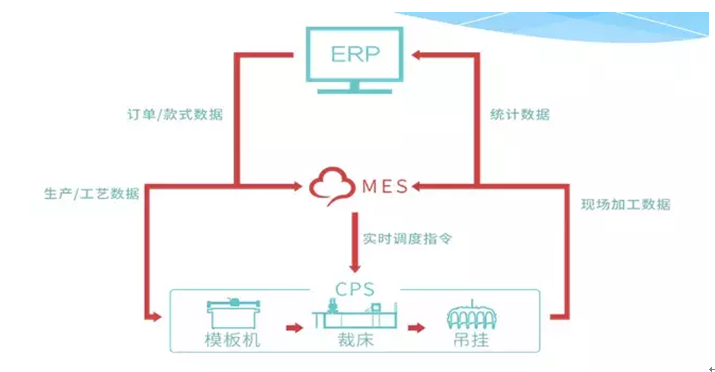

安达发认为应该从CPS的角度来思考这个问题,涉及到很多层次:设备级CPS、单元级CPS、产线级CPS等。应该将物联网看做是车间的一种基础设施,数据自上而下和自下而上都打通了,应该深入琢磨基于信息自上而下和自下而上的已经打通的通道,着重发力数据的分析处理,也才能跟业务进行深度融合,也才算是真正发挥了物联网技术的优势。

比如,单点设备级方面,模板小工具次数或使用寿命、机器故障状态获取后的生产计划自动调整、机器开工/完工状态信息的自动获取而推进更新制造执行进度、库存货位状态的自动获取等。

比如,工序级方面,在每个工序内各种裁片状态自动反馈的基础上,通过自动动作序列指令的实时调度,实现自动的下发执行等。

比如,流水线级方面,基于物联提供的快速反馈渠道,对生产计划进行各种潜在的评估,包括订单插入、追加、分批优化等。

2.大数据技术与MES融合的再思考

没有业务价值目标驱动的大数据分析肯定背离了真正的大数据技术应用初衷。应该说,大数据的本意是好的,但在制造企业如何运用,似乎有两个极端,要么说好,要么说不好,但具有显著效果的案例却还是不多的。 通过模糊的手段,出乎意料之外的发现一些数据关联规律,似乎是很多人认为的一种大数据分析,能发掘出来当然是好的。但这种应用有漫无目的之嫌,也不容易让企业见到效果从而为后续的进一步发展衍生出了障碍。

大数据应该有很明确的业务目标追求,应该从明确的单点业务开始,逐步上升到系统模糊的分阶段思路进行开展,也有利于跟业务结合,并贯彻到MES中。

安达发认为,凡是比较依赖工人经验、技能的业务环节,都可以通过数据统计分析并佐以试验辅助来做这个事。可能先不追求这个最优解,但通过试凑的方式先做成并且好用,就可以很大程度上解决问题了。在还没有想好大数据如何更好运用的情况下,可以先让大数据技术先飞一会,让他再发展一下。

比如,小工具/模具寿命(加工数量或次数),跟裁并片、工艺步骤、工艺参数都有关系,可以针对具体产品进行分析,哪怕经过简单的统计,并制定规范执行,也是很有意义的,降低对员工凭感觉对磨损情况的只可意会不可言传经验的依赖能力。

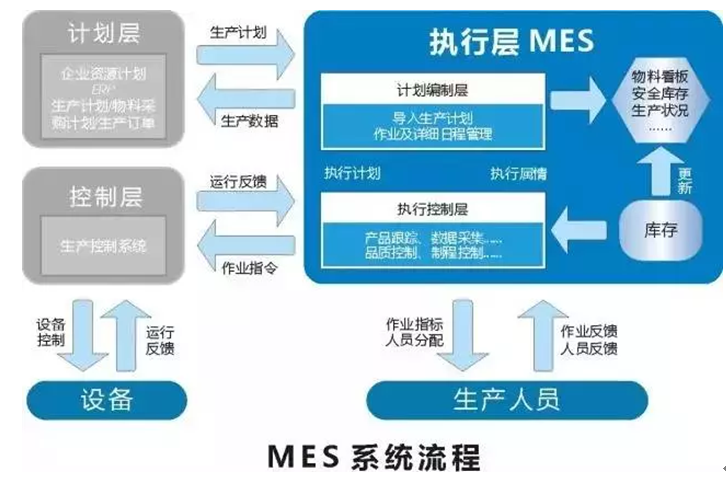

MES即制造企业生产过程执行系统,是一套面向制造企业车间执行层的生产信息化管理系统。MES 可以为企业提供包括制造数据管理、计划排产管理、生产调度管理、库存管理、质量管理、人力资源管理、工作中心/设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面、可行的制造协同管理平台。

在应用方面,国内的MES明显落后于发达国家。中国大部分制造企业还过度依赖人力进行生产,因此收集完整、可靠的,数据化信息非常困难。而且制造企业的信息系统都是由许多独立的子系统组成,基于事务处理的子系统和许多基于实时操作的工厂子系统,集成难度非常高、相容性比较低。

MES是制造执行与控制管理系统,由于制造过程及过程控制对象的复杂性和专有性,使得MES系统形态有比较大的差异,应用模式也可能完全不同,这些因素客观上造成了MES产品与服务市场的多样性。但是由于MES的多样性、复杂性、特殊性以及特定行业的需要性,MES在国内市场已经出现较大的需求。

安达发C1,源自安达发技术原厂,数十年技术沉淀,上千家应用经验,安达发C1,让全世界的工厂,快速转型数字化,降本提效。它是一套数字化工厂管理软件,更是一个协同作业平台,让企业快速转向“数字化车间、数字化工厂”,为企业降低成本、提升效益游设备厂商需求,专门研制出的符合国内中小制造业的MES系统。